产品介绍

ZS-1061耐高温远红外辐射涂料是一种耐高温、强辐射率、耐蚀性和高耐磨性的特种功能节能涂料,是北京志盛威华化工有限公司历经多年研制而成,涂料采用纳米分散合和水性陶瓷螯合成技术经加工而成,在高温窑炉、炉膛内衬上形成致密陶瓷辐射涂层,涂层优化窑炉、炉膛热能利用。

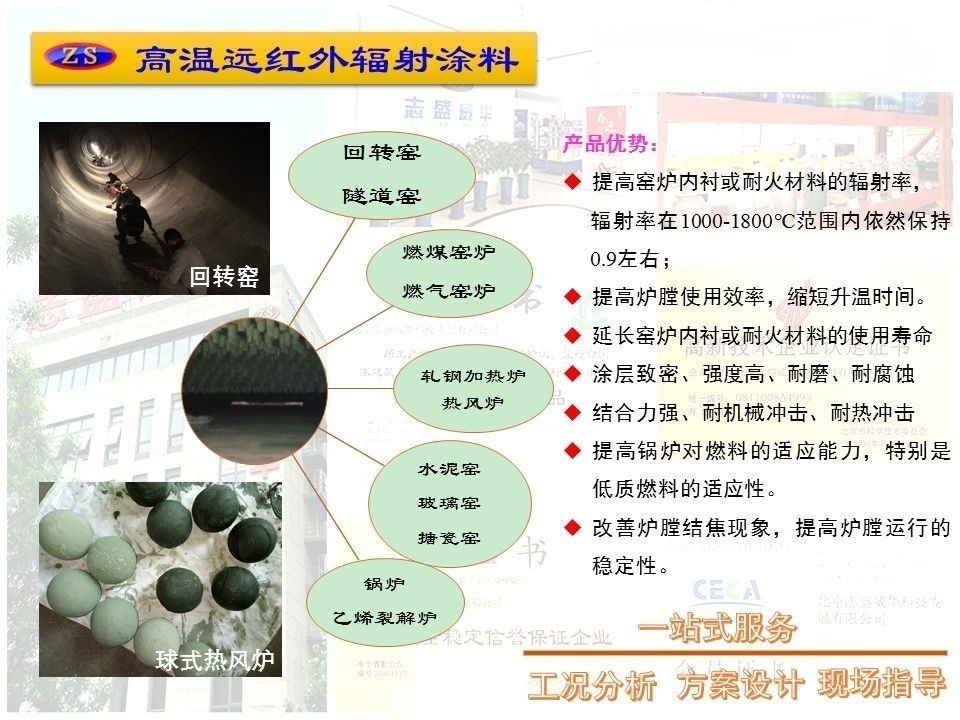

工业窑炉、炉膛、锅炉,通常燃烧工作温度在1000℃以上的高温,炉体结构材料主要是各种耐火材料如高砖、石英砂、粘土砖、浇注料、陶瓷纤维等,它们既是炉体的结构材料,又是隔热保温、耐磨抗冲刷材料,还参与辐射热交换过程,它们的热辐射性能和保温性能决定了窑炉的热效率,这样使单一的材料很难达到牢固结构性、高保温性和高辐射性要求。

常温下耐火材料的发射率一般为0.6~0.8,随着炉温的升高,会大幅度下降,高温下只有0.4~0.5,而ZS-1061耐高温远红外辐射涂料可以一直保持0.9以上的红外发射率。

北京志盛威华化工有限公司针对以上炉体实际工作情况,在经过上千次试验和具体炉体使用证明,采用ZS-1061耐高温远红外辐射涂料,通过涂料涂层红外辐射,改善炉内热交换工况,提高炉膛内燃烧温度及均匀性、使燃料燃烧更充分,达到增加热效率,大大提高耐火材料热效率,减少能耗、节约能源和延长炉体内衬使用年限。

另外,ZS-1061耐高温远红外辐射涂料高温金属管道上,可以加快金属管道周围环境的热向管内传导热,加快热能交换。

工作原理

ZS-1061耐高温远红外辐射涂料采用过渡族元素氧化物和氧化锆、硅酸盐耐火材料,高温掺杂形成固溶体,既增加了材料电子的能级,提高热能红外辐射系数,又保持了相应的耐热性、高强度、耐腐蚀性、耐磨性等优异性能,提高涂层的整体强度和致密性。稀土元素氧化物(如Y2O3)的掺入能提高反应物的活性,同时也是掺杂和稳定涂层结构的优选材料。因不同的金属、稀土氧化物在不同温度下有不同的辐射率,选用多种材料就是发挥不同材料在不同温度下辐射特性,发挥材料的整体合力效应,整体提高涂料的远红外辐射节能性能。

志盛牌ZS-1061耐高温远红外辐射涂料无毒、无味、对人体无害、不污染环境、存放期长、粘接性能好、使用寿命长,施工方便、操作简单。

ZS-1061高温节能辐射涂料高辐射覆层用于轧钢加热炉、陶瓷炉窑等工业炉的炉衬时,炉衬表面吸热量增加(被加热物体的受热量60%来源于炉衬的辐射),由于炉墙由隔热材料砌筑,大量不能通过炉壁向外及时传递的热量会改变为1~5μm的波长的热量向炉膛内辐射。1~5μm波长的热量是极易被钢坯等工件吸收的,因此轧钢加热炉、陶瓷炉窑等工业炉的热效率提高8%以上。

节能辐射涂料涂刷热焓值蓄热体提高吸热:

ZS-1061高温节能辐射涂料高辐射覆层用于蓄热体,如高炉热风炉格子砖表面。高辐射覆层通过强化辐射换热,提高了蓄热体表面温度,增加了蓄热体内外温度梯度,使蓄热体烧炉升温期吸热速度和吸热量增加,送风降温期放热速度和放热量也增加,从而提高热风温度,提高热风炉热能利用效率。

产品参数

ZS-1061耐高温远红外辐射涂料涂层的主要工作原理简单描述为:在800℃以上的环境中,涂料形成陶瓷涂层,涂层先吸收热量,如果涂层有隔热保温材料阻挡,涂层就会把吸收的热能以短波红外线的方式向热能传导过来的方向辐射回去,如果涂层没有隔热保温阻挡,涂层吸收的热能就会传导给涂刷的基材上。

涂料耐温: | ≤1800℃ | 红外发射率: | ε>0.9 |

附着强度: | ≥5.5Mpa | 线膨胀系数: | 10×10-6/℃ |

抗折强度: | 12/Mpa; | 热焓值: | 854KJ/kg |

粒径尺寸: | ≤10μm | 悬浮性: | 均匀无分层 |

25℃时粘度: | ≥30″ | 弹性模量: | 3.7×105/Mpa |

涂层硬度: | 7H | 蓄热量提高: | ≥15% |

1200℃高温氧化腐蚀: | 500h无变化 | 1200℃硫腐蚀: | 500h无变化 |

产品测试

①、涂层结构致密,保护内衬,有很好的耐磨、耐腐蚀性。

②、与基体结合力强,涂层能渗透基体形成过渡层和涂层的结构,耐机械冲击和热冲击。

③、高强度耐磨、耐腐蚀、耐高温。

④、提高涂料的黑度,使其在波长0.7-15μm的光谱区间,发射率都在0.95以上,并对增黑剂进行了稳定化处理,提高了抗老化性能,大大延长了涂层使用寿命。

⑤、提高炉膛的使用效率,缩短升温时间。

⑥、提高锅炉对燃料的适应能力,特别是低质燃料的适应性。

⑦、可以大大加大炉膛的气体流动,增加炉膛热容积和燃料与氧的接触率。

⑧、改善炉膛结焦现象,提高炉膛运行的稳定性。

⑨、强化炉内传热系数,增强水冷壁管的吸热和换热能力。

⑩、减少烟气的排烟温度,节约能耗。

志盛威华ZS-1061耐高温远红外辐射涂料长期以来对用做窑炉、炉膛、锅炉、电炉内衬高温远红外辐射节能测试,可延长内衬使用寿命50%左右,1、燃煤炉,提高热效率0.5-5%;2、燃油、气炉,提高热效率1-13%;3、高温窑炉类,提高热效率3-18%;4、高温电炉,提高热效率2-15%;

施工事项

1、使用前可将涂料桶中涂料充分搅拌均匀,搅拌涂料活化期在5分钟以上,恢复原胶体状态,建议*用机械搅拌强力搅拌。

2、把涂料放置容器中,搅拌均匀后涂刷。涂层厚度约0.3-0.5mm,以每公斤喷涂2平方米为宜(光滑物体表面)。

3、涂刷方式:喷涂、刷涂、刮涂或是辊涂。

施工环境要求:

1、温度:10~60℃,湿度:<80%;

2、无大量灰尘,无油,无有机蒸汽,无水;

3、温度低于15℃或湿度>60%时需要加热烘烤;

4、施工过程及干燥过程需要通风;

涂层的干燥、硬化

涂层固化环境在10℃以上,涂料理想固化温度在20-50℃之间,通风干燥的环境中,空气湿度小于60%(相对湿度),涂层自然干燥2~3天以上,常温固化,然后可按炉窑的正常升温曲线进行升温。如果空气湿度大于70%或是温度低于10℃,涂刷时要有加温装置将施工环境的温度提高,避免涂料在湿度太大或是温度太低时不能正常固化。

应用领域

1、长期工作温度:800-1700℃;

2、适用炉体:陶瓷窑炉、水泥窑炉、轧钢加热炉、烧结炉、沸腾炉、锅炉、反射炉、电炉等;

4、适用基体:中性或酸性耐火砖、浇注料、陶瓷纤维、高温水泥等;

注意:涂料涂层使用最理想寿命在三年,建议每隔三年时间在原有的涂料涂层上再喷涂刷一次,达到涂层最理想的工作状态。