烟气来源于煤的燃烧转化,烟气中含有SO2、SO3、NOx、HCI、HF等腐蚀性酸性气体,H2O、O2等腐蚀介质成份,以及大量的灰份。在烟气净化过程,烟气温度被降低到露点以下时设备表面会出现结露,形成稀硫酸、亚硫酸、盐酸、氢氟酸等酸性溶液雾滴或液膜,由此引发腐蚀。腐蚀的形式多种多样,主要有:化学腐蚀、电化学腐蚀、结晶腐蚀、磨损腐蚀。

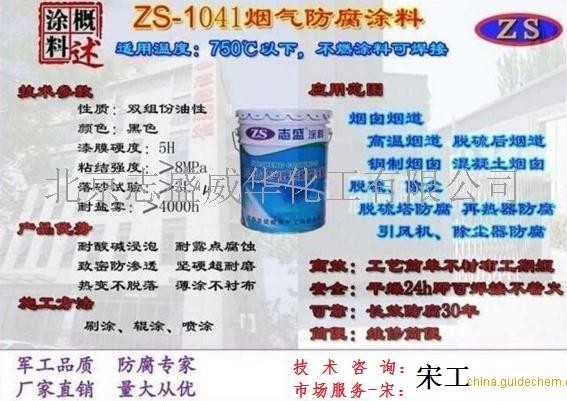

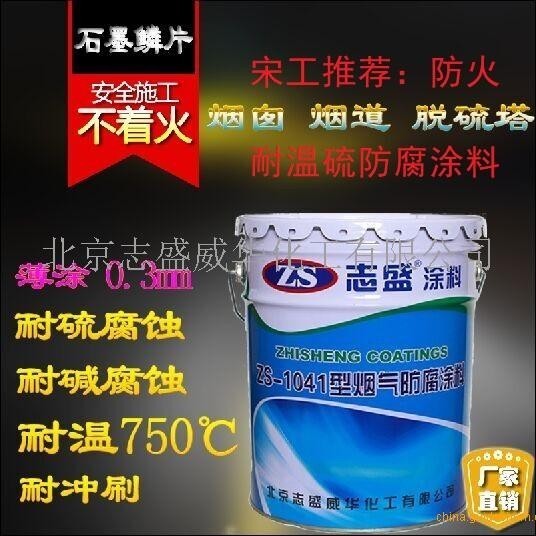

北京志盛威华化工有限公司专家通过对具体项目的工况进行收集及分析,结合客户的节能、防腐年限要求进行特种涂料的选配、施工工艺制定、涂层养护注意事项建议、后期检修方法等针对性专属解决方案的制作。推荐烟囱防腐采用ZS-1041烟气防腐涂料和ZS-1042脱硫专用防腐涂料来解决防腐及安全问题。

从材料性能来分析:

表面干燥时间:

常规烟道防腐涂料膜厚醉厚的会达到3mm,工序超过5道以上,道间养护时间较长,这个工期大概30天。ZS-1041、ZS-1042涂料系列膜厚仅需300μm-1000μm就可以达到常规防腐蚀涂料的防护效果和防护周期,道间间隔不超过2h,采用无气喷涂或辊涂施工4-6道左右即可达到设计膜厚,省时省力。

浸水24h吸水率:

普通防腐蚀涂料如玻璃鳞片胶泥采用的是片状玻璃鳞片,直径大概在0.2mm左右,在涂层成膜时玻璃鳞片呈鱼鳞状搭接从而具有极好的防渗性。但具有0.2mm直径的玻璃鳞片尺寸偏大,加之玻璃鳞片密度较大在工作液中的分散会存在不均一性,存在鳞片搭接不均的情况,加之在施工时由于粘度、施工方法等原因,可能会架空搭接出现空鼓,防渗性能下降。

ZS-1041、ZS-1042涂料系列中功能防腐蚀颜填料均为高温再加工成型的纳米级鳞片级粉料,极细的粒径使单个鳞片更易稳定分散在涂料体系中,同时也不会出现搭接空鼓,抗渗透性更为优异,这也是为什么ZS-1041、ZS-1042涂料体系仅300μm-1000μm即可达到几毫米厚常规防腐蚀涂料防腐效果的主要原因之一。

耐热性:

烟气一般温度在70℃-500℃,对于有脱硫装置的烟囱,烟气温度一般会低于100℃,标准中所规定的250℃耐温极限能满足大多工况,但不能满足某些特殊工况,包括事故状态。

ZS-1041、ZS-1042涂料系列耐温幅度可达750℃,可长期在600℃正常使用,这一性能使得烟道防腐蚀更为可靠,减少因特殊工况带来的防腐蚀涂层破坏。

耐腐蚀性:

该项性能测试,试验标准酸液为硫酸,但实际上烟气中的腐蚀介质却远不止硫化物,特别是有脱硫装置的烟道脱硫后烟气中仅含微量硫化物,烟气的主要腐蚀介质为CL-,对于湿法脱硫,烟气中可能还会存在碱性物质,因此在考虑酸腐蚀(硫化物)的同时还应考虑CL-腐蚀、碱腐蚀。

ZS-1041、ZS-1042涂料系列可长期耐酸浸泡、碱浸泡以及NaCl溶液浸泡,具备全面的抗渗耐腐蚀性能,可针对烟道有可能出现的各种腐蚀。

耐温变性能:

耐温变在这个标准中分为耐冻融循环性、耐急冷,急热性。此项主要考虑到涂料的线膨胀系数(热胀冷缩幅度)是否与烟道内壁保持基本的一致,涂层是否具备一定的柔韧性。

砖、水泥的线膨胀系数为14×10-6/℃,钢铁的线膨胀系数为18×10-6/℃,而玻璃鳞片类的线膨胀系数大约为1.15×10-6/℃,与基材相差了一个数量级,在温度变化时,容易出现温差应力,导致涂层应力开裂(几油几布的涂刷主要就是防裂),由于该材料涂层较厚,热传递会因此受到一定影响,烟道内壁温度与涂层表面温度会存在相对较大的差异,应力开裂的风险因此而加大。虽玻璃鳞片通过几油几布的工艺可以预防短期应用内的应力开裂,但如特殊工况出现得较为频繁时,涂层及防裂布会因多次变形而产生疲劳,醉终出现裂纹。

ZS-1041、ZS-1042涂料系列的线膨胀系数为23×10-6/℃,与烟道用的基材线膨胀系数处于同一数量级,两者相差不大,因该涂层为薄涂即可,导热速度较快,能很快与基材达成温度平衡,在遇到急冷急热状况时形变几乎与基材保持一致,不易产生温差应力造成漆膜的损坏。

耐磨性:

烟气流速一般在5m/s以上,因烟气中会含有烟尘,在高速下烟尘对防腐蚀涂层的冲刷磨蚀相当严重,利用标准中的测试方法(GB/T9266-88)进行测试是非常有必要也是很科学的,但磨蚀的方式不仅有平行摩擦,还有冲击(撞击)摩擦,基于此特性,ZS-1041、ZS-1042涂料系列在满足标准要求的前提下还追加了更为严苛的落砂耐磨试验(SY/T0315-97),测试结果证明该产品的耐磨、耐冲击性能优异。

经过实际应用证明,在修补局部施工缺陷时,用角磨机打磨会出现火花,硬度极高。

耐老化性:

烟道耐酸防腐蚀涂料在日常使用中也会出现老化、硬化、脆化等现象。对于有机类涂料耐老化指标的测试显得尤为重要,这也是保障烟道长期有效防腐蚀的必要测试。

ZS-1041、ZS-1042涂料系列采用的是无机-有机高温螯合树脂,有机成分含量极低,因此该涂料成膜后呈无机惰性,耐老化性能优异,所测指标远高于标准中所述的500h。

从施工及维护成本分析:

对于烟道防腐涂料的选择除了性能指标外,还应综合考虑施工性能、维修成本等因素。

还是以玻璃鳞片涂料举例,了防止使用过程中出现开裂并涂刷到足够的厚度,该涂料在施工时一般采用加衬布的方式来进行,大多是底中面三种涂料,采用“三油两布”的方式进行涂刷,工艺较为复杂,工期长,当涂层出现局部损坏时,需要将所有相连的涂层进行铲除(衬布的影响),维修难度大、费用高。

ZS-1041、ZS-1042涂料系列适合于各温度段的烟道防腐,在进行烟囱防腐工程时不需按工况、部位来购买多种产品增加预算、物料管理、施工管理的难度。同时该涂料可刷涂、辊涂、无气喷涂,具有较高固体分,厚涂性优异,无需采用加衬布等辅助材料和工艺,施工简便工期较短。当涂层出现缺陷或在后期应用中出现弊病时,仅需要进行局部刷涂修补即可,大大降低了维修成本和缩短维修工期。

从安全施工、安全生产的角度分析:

产品仅采用辊涂施工,工艺简单,施工期段,事故出现概率跟时间成正比,较短的施工期可大大减少事故发生率;

产品固化24h后即可进行焊接,焊接时无明火,对于设备改装,现场消防等都会提供醉大的可能,耐温750℃,指的是在750℃下涂层会被破坏而不是涂料的着火点远低于烟头火焰中心的温度600℃-700℃,大大减少施工及后续使用中的着火隐患;

涂层成膜后,在正常使用时耐烟气腐蚀介质变化范围广,温变范围广,检修简易,不影响生产节奏,可醉大程度保障整个生产工艺的流畅性。

综述:

综上所述,ZS-1041、ZS-1042涂料系列符合DT/L 693-1999关于烟囱防腐涂料的标准,性能优异,施工简便,使用安全,便于检修维护,结合后续维修及年限保障等综合因素比,此涂料系列性价比会更高。